Eine Messebesuch von Jörg Sutter

[Bild: Sutter]

Es ist Mitte Juni und der Weg führt uns heute in die Hallen der Messe Stuttgart, in denen die „Battery Show“ veranstaltet wird, eine Messe für Batterieproduktion. Als PV´ler kennt man Batterien als fertige Speicher mit Batteriemanagement zur Zwischenspeicherung des tagsüber erzeugten Solarstroms, man macht sich aber kaum Gedanken über deren Produktion. Und das war die große Erkenntnis des Besuches: Die Batterieherstellung ist komplex und mit Zulieferern und Rohstoff-Verarbeitern eine riesige eigene Industrie, die nicht umsonst etliche Messehallen belegt.

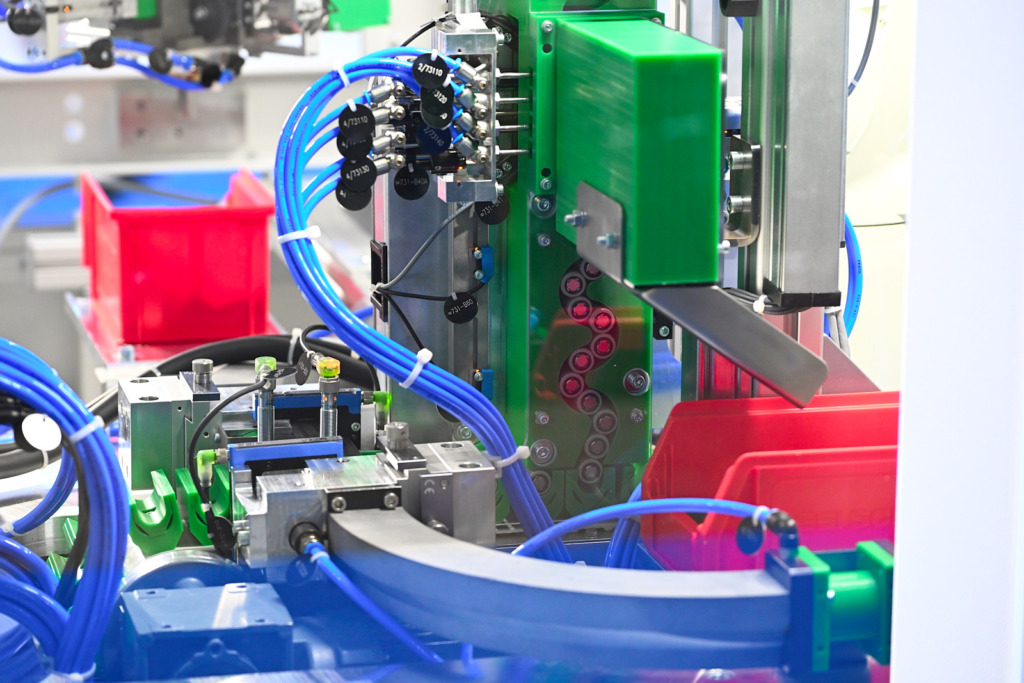

Und es ist eine Industrie, die weltweit unterwegs und vernetzt ist, auch wenn ganz klar asiatische Firmen hier führend sind und die meisten deutschen Betriebe nur in speziellen Nischen ihre Angebote haben. Doch von diesen Nischen gibt es viele: Diverse Rohstoffe werden in hohen Mengen und Reinheitsgraden benötigt, Metallbänder zur Herstellung der Gehäuse, dünnste Seperator-Folien, um die Funktion einer Batterie sicherzustellen und vieles mehr. Und die Sicherheit ist ein wesentliches Thema: Nicht nur bei der Produktion selbst, sondern auch für die spätere Anwendung: Zellen haben Metallkontakte, die abschmelzen und in der Batterie die Kontakte trennen, wenn es zu heiss wird. Dünne Brandschutz-Folien werden inzwischen zwischen die Batteriezellen im Batteriepack integriert, um die Brandausbreitung in einem Batteriepack zu vermeiden. Und neuerdings werden in den Batteriegehäusen Beschichtungen angebracht, die bei hoher Hitze aufquellen und damit eine Flammenausbreitung weiter hemmen.

Bei Batteriepacks, die hohe Leistungen erbringen sollen, werden Kühlplatten zwischen die einzelnen Batterieschichten konstruiert, um die Temperatur einstellen zu können und damit die abrufbare Leistung zu optimieren. Ein namhafter Energiekonzern, der ursprünglich aus der Ölbranche stammt, stellte sogar eine Neuentwicklung mit einer rein ölgekühlter Fahrzeugbatterie für den Einsatz bei einem Elektro-PKW vor.

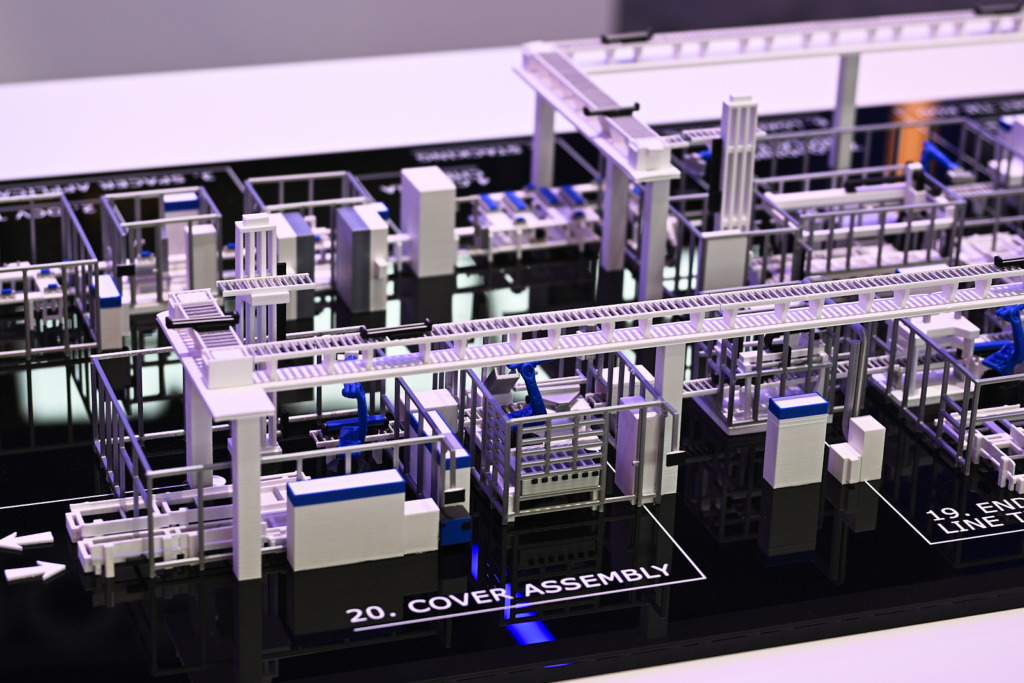

Überhaupt wurde auf der Messe wieder deutlich, dass die Fortschritte der Batterieentwicklung und -produktion der Elektromobilität zu verdanken sind und nicht dem Einsatz als Hausbatterien. Die Fahrzeugbranche stellt hier (gerade zum Thema Sicherheit, aber auch zu Preis und Qualität) noch viel höhere Anforderungen als andere Bereiche. Eine riesige Industrie präsentiert sich auf der Messe, von Rohstoffproduzenten über die Hersteller von Produktionsmaschinen und Anbieter von schlüsselfertigen Batteriefabriken bis hin zu Anbietern spezieller Transportbehälter und vollautomatischer Logistik und Qualitätssicherung. Und das Spektrum endet nicht mit dem fertigen Batterieblock für den Fahrzeugeinsatz: Dann werden Halterungen, Stecker und Kabel sowie Überwachungssensoren und Elektronik benötigt, damit die gespeicherte Energie im Betrieb auch optimal abgerufen werden kann.

[Bild: Sutter]

Und welche Batterietechnik wird sich in Zukunft durchsetzen? Diese Frage wurde auf der Battery Show nicht beantwortet. Die Industrie zeigte Rundzellen, Pouch-Zellen und prismatische Zellen, teils in den klassischen Chemien wie NMC, viel in Lithium-Eisen-Phosphat (LFP), aber auch neue Natrium-Zellen. Der Trick bei den Herstellern heißt Flexibilität: So können Natrium-Zellen auf Produktionsanlagen hergestellt werden, die gegenüber den bisher verwendeten Zellchemien nur geringfügig umgerüstet werden müssen. Man kann also gespannt sein, wie schnell sich Neuentwicklungen wie die lithiumfreie Natrium-Batteriezelle durchsetzen werden. Zumal wenn man sieht, dass der Neubau einer größeren Fabrik mit Fertigungsstraße für Batteriezell- und Batteriepack-Herstellung leicht eine Investition im Milliarden-Euro-Bereich benötigt.